切削液使用者的福音,系統統籌維護法助您合理使用切削液!

在機械加工過(guò)程中,應用到水溶性切削液,俗稱冷卻液,其主要作用是對(duì)工件進(jìn)行冷卻、潤滑、清洗和防腐。一般按組成(chéng)分爲乳化液、半合成(chéng)液和合成(chéng)液。

長(cháng)期以來,切削液應用過(guò)程産生的廢液成(chéng)爲影響節能(néng)減排、解決環境衛生問題的關鍵。在解決切削液的環境衛生問題方面(miàn)存在三條路線:

第一 徹底摒棄切削液,采用幹式切削技術,其中包括冷卻風切削、吹氧切割及液氮切割等;

·第二 改造傳統切削液,將(jiāng)其負面(miàn)影響降低到最小程度,使之成(chéng)爲環境友好(hǎo)的,并能(néng)被保護生态環境的法規所接受;

·第三 采用幹式切削技術,主要指微量切削技術。

有鑒于此,我們對(duì)切削液的應用過(guò)程進(jìn)行研究,提出了切削液的統籌維護方法,使切削液在使用過(guò)程中不集中排放廢液,向(xiàng)零排放更近一步。

常規切削液維護方案

一、 切削液的濃度

從切削液生産商出廠的産品,被稱爲原液,進(jìn)入生産現場後(hòu),需用水稀釋到一定比例後(hòu)才能(néng)使用,一般稱這(zhè)種(zhǒng)稀釋的液體爲切削液。原液在應用切削液中所占的百分比稱爲切削液的濃度,濃度範圍一般在5%~10%,在切削液質量穩定而加工要求不高的情況下,如某些粗加工過(guò)程中,有要求3%的,而在加工要求高,特别像拉削加工需要極壓性高、潤滑性高的情況下,濃度可能(néng)要求達12%~14%。

切削液的濃度檢測方法一般是折光法、堿值測定法。

切削液應在一定濃度下使用。若在不适當的濃度下使用,不僅不能(néng)發(fā)揮其應有的效果,而且會(huì)引起(qǐ)各種(zhǒng)各樣的問題:濃度過(guò)高不僅引起(qǐ)成(chéng)本提高,且易發(fā)泡、引發(fā)皮炎、降低冷卻性能(néng),還(hái)可能(néng)因雜油的混入形成(chéng)淤渣,造成(chéng)切削液混濁和過(guò)濾器堵塞等;相反,如果使用濃度太低,首先容易産生的問題是防鏽性能(néng)不足而引起(qǐ)鏽蝕、潤滑性能(néng)不好(hǎo)而導緻刀具磨損增加、加工質量變壞等,然後(hòu)是促進(jìn)微生物滋長(cháng)、工作液早期腐敗。工作液濃度的變化往往是加工性能(néng)和理化性能(néng)下降的直接原因。所以,保持規定的濃度是水基切削液管理的重要環節

二、 常規切削液維護流程

(1)新液配制

混配液:如果原液的自身的乳化性能(néng)好(hǎo),隻要把一定量的原液加入到稀釋用水中,充分攪拌均勻即可得到均勻的乳化液,需要注意的是,配制乳化液時(shí),需要將(jiāng)原液加入到稀釋水中,如果反其道(dào)而行之,將(jiāng)稀釋水加入到原液之中,在有些特殊情況下(如在較低溫度下),可能(néng)生成(chéng)膠狀物質,之後(hòu)很難再溶解開(kāi)來。

在具體的工業應用中,一般是先將(jiāng)切削液原液通過(guò)混配器混配成(chéng)一個較高濃度的混配液。在沒(méi)有混配器的條件下,可以在一個容器中加入一定量的水,再加入原液,需注意加入原液時(shí)務必、穩流且緩慢,邊加入邊用工具攪拌,使原液充分地與水混合。切記,不可將(jiāng)水加入原液中,隻能(néng)是將(jiāng)原液加入水中。

微乳液和全合成(chéng)液的配制,由于其本身是水溶性的,液态的原液本身就(jiù)含有一定量的水,較易溶解,稀釋過(guò)程較簡單,但也要遵循將(jiāng)原液加注到稀釋用水中的原則。

混配液加注:混配液制備好(hǎo)以後(hòu),根據系統要求濃度和容量計算出混配液的加注量,再將(jiāng)混配液加注到液箱中。加注前一定要保證液箱清洗幹淨,有條件的情況下,可以用專用機床清洗劑或低濃度的切削液進(jìn)行清洗。

液體調整:加注的混配液濃度較高,不能(néng)達到容積要求,這(zhè)時(shí)需要補水。補充的水可直接加入到液箱中的混配液中,以達到液箱容積要求爲止。切削液在調整時(shí),要進(jìn)行系統液體的循環運行,使液體處于流動狀态,以使切削液混合均勻。這(zhè)個循環過(guò)程的時(shí)間要根據系統的循環流量确定,一般不少于2h。

(2)日常加注

在切削液的使用過(guò)程中,濃度會(huì)逐漸下降,需要定期進(jìn)行濃度檢測,檢測方法一般是折光法或滴定法,依據檢測的濃度結果與要求的濃度控制要求對(duì)比,計算出需要補加的原液的量,再折合成(chéng)混配液的量,做出補加計劃進(jìn)行加注。

(3)系統清理

當切削液使用到一定時(shí)間以後(hòu),液體中的雜質含量會(huì)增加,主要是加工過(guò)程中産生的細小顆粒、切削液本身的生成(chéng)物、導軌油和液壓油等的洩漏及水中帶入成(chéng)分的沉積等。這(zhè)些雜質或懸浮在液體中,或沉積到箱底、箱壁或在機床的内表面(miàn)。特别是懸浮在液體中的雜質,能(néng)影響到液體的化學(xué)指标,影響到切削液的潤滑性、清洗性和防鏽性,沉積的雜質能(néng)引起(qǐ)細菌和真菌的孳生。大顆粒的雜質會(huì)影響到工件的表面(miàn)粗糙度。現在的切削液系統,一般都(dōu)帶有液體淨化裝置,如網式過(guò)濾、沉澱、離心分離、磁分離和網布過(guò)濾等。但其中的細小顆粒和懸浮雜質不能(néng)全部淨化去除,而在液體中積累。所以要定期進(jìn)行系統的清理,以去除系統的雜質。

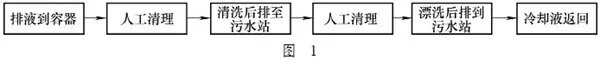

常用切削液系統清理步驟如圖1所示。

(4)換液

當切削液使用到規定壽命後(hòu),冷卻、潤滑、清洗和防腐性能(néng)下降,現場應用中可能(néng)發(fā)生如下情況:切削液的外觀變化,有變黃、變黑的,也有變混濁的,總的說(shuō)液體失去其本來的光澤。切削液各種(zhǒng)控制指标波動大:濃度變動大,pH值下降,細菌和真菌高發(fā),防鏽性下降,若進(jìn)行攻絲轉矩或四球試驗,試驗結果可能(néng)發(fā)生突變。加注需求量明顯增加,加注量增大而相應指标不同步變化。加工質量變化,特别是工件表面(miàn)粗糙度和刀具壽命發(fā)生變化。

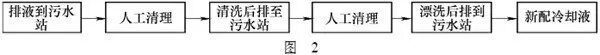

這(zhè)時(shí)要及時(shí)換液,以防切削液突然惡化,影響正常的加工過(guò)程。常用切削液換液步驟如圖2所示。

三、 切削液的消耗

(1)加工中的切屑帶出

在加工過(guò)程中,切屑的排出依賴于刮屑鏈、濾紙和濾布等,在這(zhè)個過(guò)程中,切削液會(huì)被帶出到切屑箱。這(zhè)部分液體從切屑中瀝出後(hòu)一般是按廢液處理。對(duì)于集中冷卻的大系統,也有設計專用的回用裝置,通過(guò)淨化處理後(hòu)返回到系統中應用。

(2)加工中的蒸發(fā)

加工過(guò)程中的切削液,由于加工熱量、液體流動和加壓泵等原因,溫度升高,使切削液蒸發(fā)加快,特别是利用了煙霧收集器後(hòu),汽化的切削液會(huì)被當作加工煙霧排出。

(3)加工中的有效成(chéng)分消耗

刀具與工件作用時(shí),作用部位産生局部高溫,切削液中的相關成(chéng)分,如有些極壓添加劑等被消耗,産生切削液濃度的下降。

(4)到使用壽命後(hòu)的換液

切削液壽命到期前要進(jìn)行切削液的更換,是集中消耗。原用液體全部作爲廢液處理,系統排空後(hòu)完全配加新的切削液。

(5)切削液原液的消耗量

以一條年産量爲20萬台的發(fā)動機缸蓋生産線的統計爲例,每年更換一次冷卻液的原液消耗爲4?200kg,每年加注的混配液中的原液量爲34?440kg。可以看出,主要的切削液原液消耗是日常加工過(guò)程消耗,而不是換液消耗。換液過(guò)程消耗量隻占總消耗量的11%。

四、 切削液性能(néng)變化

(1)切削液使用壽命确定

項目期,依據切削液供應商的經(jīng)驗推薦确定。正常生産階段,依據液體狀态變化趨勢、生産産量和生産停機時(shí)間确定。優化階段,依據曆史經(jīng)驗、日常檢測分析和加工工件變化狀态等,合理優化切削液的更換周期。

(2)切削液的性能(néng)變化可分爲幾個階段

一般按切削液使用時(shí)間順序,將(jiāng)切削液的性能(néng)變化分爲四個階段:新液階段、正常維護階段、清理後(hòu)維護階段和換液前維護階段。清理時(shí)機,一般在使用壽命一半的時(shí)間;換液前維護階段,有時(shí)需要适當增加切削液的濃度,如整體提高控制濃度1%或按上限控制等;金屬加工微信傾力打造,值得信賴!在加工條件較差的情況下,如高溫、高濕等環境中,在換液前維護階段還(hái)要增加防鏽劑、殺菌劑和pH調整劑等添加劑。

切削液統籌維護方案

1. 基本原理

當一個系統的切削液使用到一定的時(shí)間(如使用壽命的一半)後(hòu),將(jiāng)其做爲補加液分加到其他系統,而本系統配制新液。這(zhè)樣既保證了各系統的添加混配液良好(hǎo),也使各系統都(dōu)在一定的時(shí)間之内換液。前提條件:一是冷卻液抗菌性和穩定性良好(hǎo),二是切削液的消耗主要是日常添加混配液,換液消耗原液量占總消耗量的比例小于20%,結果是液體随著(zhe)使用過(guò)程消耗掉,而不産生集中排放的廢液。

2. 技術研究的特點

在保證常規切削液性能(néng)和有效的過(guò)濾技術的基礎之上,進(jìn)行切削液應用過(guò)程的研究。在切削液的應用過(guò)程中,切削液主要是被加工過(guò)程消耗掉,而沒(méi)有被集中排放掉。【金屬加工微信,内容不錯,值得關注!】

3. 實施過(guò)程

(1)劃分切削液系統統籌維護單元。統籌維護單元劃分原則:切削液型号相同、切削液系統容積相近、加工工件材質相同、設備的位置相對(duì)集中。

(2)實施步驟。以每個統籌維護單元爲維護單位。對(duì)于每一個切削液系統,使用到一定時(shí)間後(hòu),進(jìn)行切削液的更換。原用液不排至污水站,而是進(jìn)行淨化處理,之後(hòu),作爲混配液加注到同一維護單元的其它系統中,而本切削液系統配制新的切削液。

清洗系統用液,可以配制一個低濃度的切削液,如1%~2%切削液。清洗後(hòu)也經(jīng)過(guò)淨化處理,與原用切削液都(dōu)作爲混配液補加到同一維護單元的其他它系統中。清洗過(guò)程使用低濃度切削液是爲了增加清洗效果且增加防鏽性、降低泡沫的産生。清洗過(guò)程不加入機床清洗劑。

冷卻液和清洗後(hòu)的液體的淨化處理,一般可采用如下方法:①沉降法。在容器中放置一定時(shí)間,撇除上部漂浮雜質,去除底部顆粒雜質。②離心法:去除密度大的顆粒和密度小的油類。③過(guò)濾法。用濾紙或濾袋過(guò)濾其大顆粒的雜質。

4. 實施案例

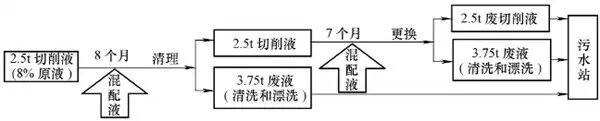

某汽車發(fā)動機廠的一條缸蓋加工生産線,共有加工中心28台,采用單機切削液供液系統。常規方案如圖3所示:

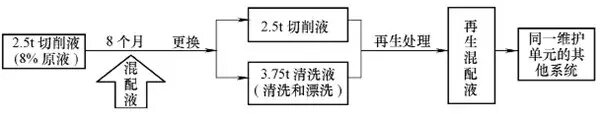

統籌維護方案如圖4所示:

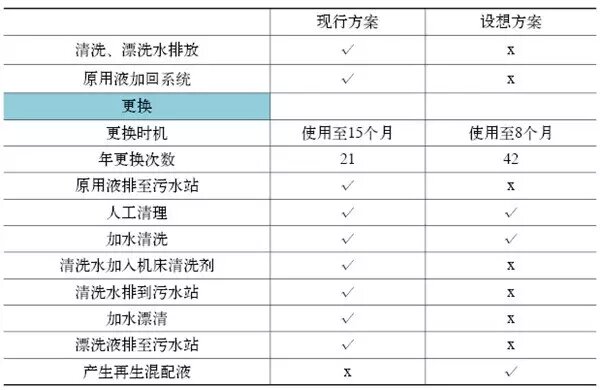

方案實施過(guò)程對(duì)比(見表1): 表 1

表 1

5. 效果

(1)項目效果評價方式,如表2所示。

(2)實施效果總結

① 切削液技術指标評價:濃度每天檢測,指标變化平穩;pH每天檢測,指标變化平穩;抗菌性每月檢測,沒(méi)有細菌和真菌的發(fā)生;防鏽性每月檢測,指标平穩,在控制範圍之内;硬度每周檢測,指标有增加趨勢,原因是添加的自來水硬度較高,但不影響切削液性能(néng)。若使用RO水,硬度指标會(huì)更加平穩。②切削液成(chéng)本費用評價。按換液費用所占比例計算,切削液的費用節約約爲10%。③廢液減排評價。按切削液的換液過(guò)程統計,每次換液清理時(shí),會(huì)有較髒廢液的排放,如液體表面(miàn)含有浮油的液、液箱底部沉積物中的液以及進(jìn)行切削液再生處理時(shí)排出的廢油液,這(zhè)部分廢液約占被處理液的10%~20%,即換液過(guò)程排放的廢液減少80%。

全國(guó)采購加盟熱線

全國(guó)采購加盟熱線